Marka CASE to symbol niezawodności i innowacji w świecie maszyn budowalnych, dlatego zanim zagłębimy się w jej niezwykłą historię, zachęcamy do zapoznania się z naszą ofertą maszyn budowalnych CASE, którą znajdziesz TUTAJ. Postaw na sprawdzone rozwiązania, które z pewnością Cię nie zawiodą!

Historia maszyn budowlanych CASE – początki i wczesny rozwój (1842-1900)

Założenie firmy i pierwsze produkty

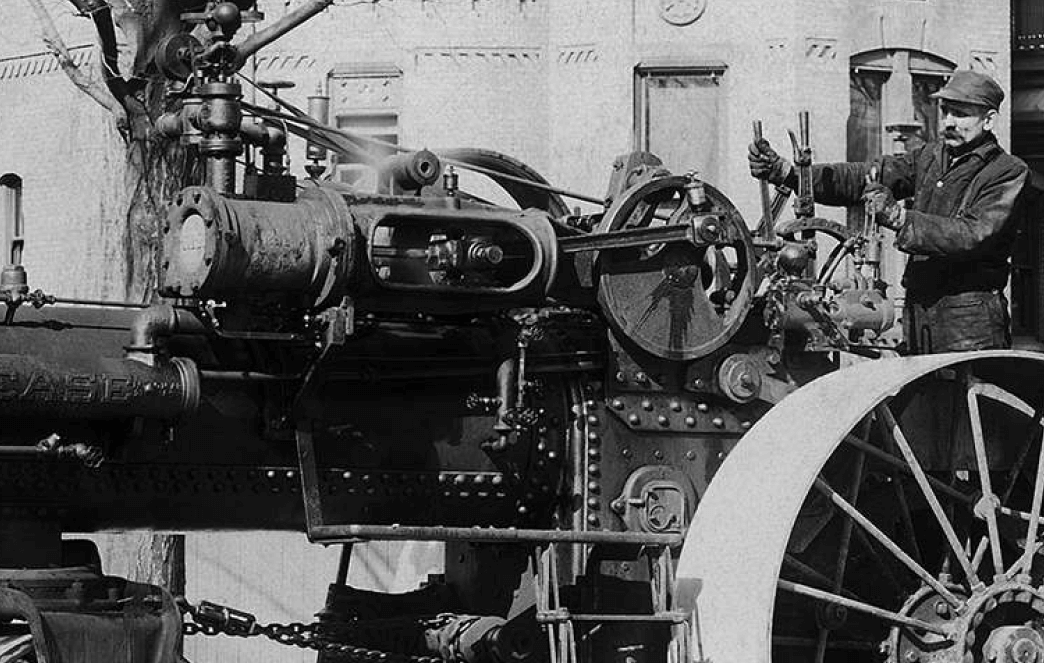

Jerome Case założył Case Threshing Machine Company w 1842 roku w Racine, Wisconsin. Na początku firma produkowała maszyny do młócenia zboża. Wraz z postępem technologicznym i rosnącymi wymaganiami rynku, Case zaczął wprowadzać nowatorskie rozwiązania w projektowaniu maszyn rolniczych, zdobywając w ten sposób uznanie w branży.

Pierwsze maszyny budowlane

Na przełomie XIX i XX wieku Case zaczął adaptować swoje maszyny rolnicze do potrzeb sektora budowlanego. W 1905 roku firma zaprezentowała pierwszy mechaniczny ładowacz, który zdobył popularność wśród firm budowlanych. W tym okresie Case skoncentrował się na rozwijaniu technologii mechanicznych, co stało się podstawą dla dalszych innowacji.

Ekspansja i postęp technologiczny (1900-1950)

Wprowadzenie technologii hydraulicznych

W latach 30. XX wieku Case wprowadził nowoczesne rozwiązania hydrauliczne. Firma była jednym z pionierów zastosowania hydraulicznych układów sterowania w maszynach budowlanych, co znacznie zwiększyło precyzję i efektywność. W tym czasie Case rozwijał także nowe modele koparek i spychaczy, które stały się standardem w branży budowlanej.

Wpływ II Wojny Światowej

Podczas II wojny światowej Case dostosował swoją produkcję do potrzeb wojskowych, tworząc maszyny i sprzęt dla armii. Po wojnie firma powróciła do produkcji cywilnej, wprowadzając innowacyjne rozwiązania technologiczne, które zdobyły uznanie w sektorze budowlanym. W latach 50. Case zaprezentował nowe modele ładowarek kołowych i gąsienicowych, które zrewolucjonizowały pracę na placach budowy.

Nowoczesność i globalna ekspansja (1950-2000)

Rozbudowa oferty produktowej

W latach 60. i 70. XX wieku Case kontynuował rozwój swojej oferty maszyn budowlanych, wprowadzając nowe technologie i modele. Firma skoncentrowała się na zwiększeniu wydajności i niezawodności swoich produktów, co zaowocowało nowoczesnymi ładowarkami, koparkami i spychaczami. W tym okresie Case zdobył reputację innowatora w branży.

Fuzje i przejęcia

W latach 90. XX wieku Case przeszedł przez kilka fuzji i przejęć, co wpłynęło na jego pozycję na rynku. W 1999 roku Case połączył się z firmą New Holland, tworząc CNH Global, który później stał się częścią CNH Industrial. Mimo tych zmian, marka Case zachowała swoją tożsamość i kontynuowała rozwój technologii maszyn budowlanych.

XXI wiek i perspektywy na przyszłość (2000 – obecnie)

Nowoczesne technologie

W XXI wieku Case kontynuuje wprowadzanie nowoczesnych technologii, takich jak systemy GPS, automatyzacja i zaawansowane systemy sterowania. Firma oferuje maszyny z innowacyjnymi funkcjami, które zwiększają efektywność i bezpieczeństwo pracy na placach budowy. Współczesne maszyny Case są wyposażone w technologie telematyczne, umożliwiające zdalne monitorowanie i zarządzanie flotą.

Ekologiczne rozwiązania

W odpowiedzi na rosnące wymagania dotyczące ochrony środowiska, Case inwestuje w zrównoważony rozwój i ekologiczne technologie. Firma pracuje nad rozwiązaniami zmniejszającymi emisję spalin i poprawiającymi efektywność paliwową swoich maszyn. Nowoczesne silniki spełniające surowe normy emisji spalin oraz innowacyjne systemy zarządzania energią są przykładami działań marki na rzecz ochrony środowiska.

Podsumowanie

Historia maszyn budowlanych marki Case to opowieść o innowacjach, dostosowywaniu się do zmieniających warunków rynkowych oraz dążeniu do doskonałości. Od swoich początków w XIX wieku, przez okres rozwoju technologii hydraulicznych i mechanicznych, aż po współczesne innowacje ekologiczne i technologiczne, Case pozostaje jednym z czołowych producentów maszyn budowlanych na świecie. Firma kontynuuje dostarczanie wysokiej jakości maszyn, które odpowiadają na potrzeby współczesnego rynku budowlanego.